cubra gradualmente las aberturas.

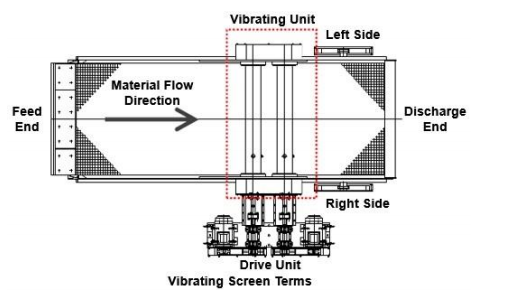

Términos de la criba vibratoria

La figura anterior define términos como extremo de alimentación, dirección del flujo de material, lado izquierdo, lado derecho, etc.

La mano de accionamiento se determina mirando desde el extremo de alimentación hasta el extremo de descarga (es decir,

dirección del flujo de material). La pantalla que se muestra en la figura anterior es para diestros.

Factores que afectan el rendimiento de la pantalla

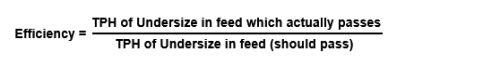

No existe un método universalmente aceptado para definir el rendimiento de la pantalla y

se emplean varios métodos. El criterio de rendimiento de pantalla más común utilizado es

la eficiencia. La eficiencia del cribado está determinada por el grado de perfección de la

separación del material en fracciones de tamaño por encima o por debajo del tamaño de apertura. Es una

medida de cuánto material de alimentación debería haber pasado por el orificio versus cuánto

realmente pasó por el orificio.

Según el manual de la VSMA (Asociación de fabricantes de cribas vibratorias),

También se la conoce como “Eficiencia de la recuperación insuficiente”.

La eficacia del tamiz siempre debe ir acompañada de la capacidad, ya que a menudo es posible mediante el uso

de una velocidad de alimentación baja y un tiempo de tamizado muy largo lograr una

separación casi completa (100%). Sin embargo, la mayoría de las aplicaciones de cribado no requieren una separación de tamaños del 100 % y

cuanto menores sean los requisitos a ese respecto, mayor será la capacidad de un sistema determinado. Por lo tanto,

para las capacidades calculadas muchos fabricantes utilizan una eficiencia del 90% o 95%, cuando no se

especifica lo contrario.

Los siguientes factores afectan el rendimiento/eficiencia de la pantalla

Tamaño de partícula

El proceso de detección es una serie de eventos probabilísticos, donde las partículas se presentan a

una superficie de detección muchas veces, y en cada presentación existe una probabilidad determinada

de que pase una partícula de un tamaño determinado.

A medida que el tamaño de las partículas se acerca al de la apertura, la posibilidad de paso disminuye muy

rápidamente (“Tamaño medio” y las partículas más pequeñas pasan/salen con bastante facilidad, mientras que “Tamaño cercano” lleva mucho

más tiempo). Por lo tanto, la eficiencia general del cribado se reduce notablemente por la proporción de

estas partículas cercanas a la malla. El efecto de las partículas cercanas a la malla se agrava porque estas

partículas tienden a "clavar" o "tapar" las aberturas, reduciendo el área abierta disponible.

Forma de las partículas

La mayoría de los materiales granulares procesados en cribas no son esféricos. Mientras que las partículas esféricas

pasan con igual probabilidad en cualquier orientación, las partículas de forma irregular cercanas a la malla deben

orientarse en una actitud que les permita pasar. Las partículas alargadas y planas presentarán

una sección transversal pequeña para el paso en algunas orientaciones y una sección transversal grande en

otras. Por lo tanto, las partículas de formas alargadas o planas no pasan fácilmente. Incluso dificultan

el paso de otras partículas también. Por lo tanto, las formas extremas de las partículas tienen una

eficacia de cribado baja.

Tasa de alimentación

La tasa de alimentación afecta la profundidad del lecho de material. El análisis de tamaño de tamiz utiliza una velocidad de alimentación baja y un

tiempo de tamizado muy largo para lograr una separación casi completa. En la práctica de cribado industrial, la economía dicta que se deben utilizar

velocidades de alimentación relativamente altas y tiempos cortos de permanencia de las partículas en la criba .

A estas altas velocidades de alimentación, se presenta un lecho grueso de material a la criba

y los finos deben viajar hasta el fondo del lecho de partículas antes de que tengan la oportunidad de

atravesar la superficie de la criba. El efecto neto es una reducción de la eficiencia. Alta capacidad y alta

eficiencia son a menudo requisitos opuestos para cualquier separación determinada, y es

necesario llegar a un compromiso para lograr el resultado óptimo.

Para un cribado eficiente, la altura recomendada de la profundidad del lecho de material (para cribado en seco de

material que pesa 100 libras por pie cúbico) es la siguiente.

Extremo de alimentación: Máximo = 10 × tamaño de apertura

Extremo de descarga: Menos de 4 × tamaño de apertura (Ejemplo: para una apertura de ½”, una profundidad de lecho de no

más de 2”) [Menos de 3 × tamaño de apertura para material que pesa 50 libras por pie cubico].

La profundidad mínima del lecho es 1 × tamaño de apertura. Si la profundidad del lecho es demasiado delgada, el material puede rebotar, permanecer

suspendido y, por lo tanto, reducir la precisión.

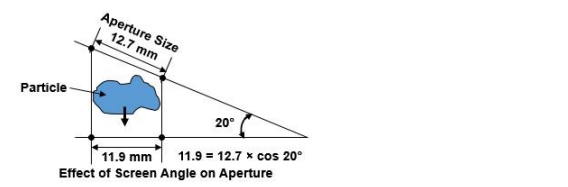

Ángulo de pantalla

El ángulo de la pantalla cambia el tamaño de la apertura en relación con lo que ve la partícula. Es decir,

cuando se ve una abertura de pantalla desde arriba, cuanto más horizontal esté la plataforma de pantalla, más

grande parece la abertura (el tamaño de la abertura vista será mayor cuando la pantalla esté horizontal).

Como se muestra en la figura anterior, si una partícula se acerca a una pantalla inclinada, "verá" una

dimensión de apertura efectiva más estrecha (11,9 mm en lugar de 12,7 mm) y es

menos probable que pasen partículas de tamaño cercano a la malla.

En vista de esto, se seleccionan cribas horizontales donde la eficiencia del cribado es importante.

El ángulo de la pantalla también afecta la velocidad a la que se transportan las partículas a lo largo de la pantalla

y, por lo tanto, el tiempo de permanencia en la pantalla y el número de oportunidades que tienen las partículas de

pasar la superficie de la pantalla.

Área abierta

La posibilidad de que una partícula pase a través de la abertura es proporcional al porcentaje de

área abierta en el material de la pantalla, que se define como la relación entre el área neta de las aberturas

y el área total de la superficie de la pantalla. Cuanto menor sea el área ocupada por el

material de construcción de la plataforma de cribado, mayor será la posibilidad de que una partícula alcance una abertura.

El área abierta generalmente disminuye con la finura de la apertura de la pantalla. Para aumentar

el área abierta de una malla fina, se deben utilizar alambres o estructuras de plataforma muy delgados y frágiles.

Esta fragilidad y la baja capacidad de rendimiento son las principales razones por las que los clasificadores reemplazan

las pantallas con tamaños de apertura finos.

Al considerar el área abierta máxima, es importante comprender que los porcentajes de

área abierta que figuran en los catálogos de medios de tela metálica convencionales se basan en todas las aberturas en una

sección de la pantalla. Sin embargo, una buena parte de esas aberturas están bloqueadas por placas de tensión y

barras de soporte. Goma tapadora y sujetadores centrales.

Humedad

La cantidad de humedad superficial presente en el alimento tiene un efecto marcado en la

eficiencia del cribado, al igual que la presencia de arcillas y otros materiales pegajosos. La humedad alimenta muy

mal la pantalla, ya que tiende a aglomerarse y "cegar" las aberturas de la pantalla.

Las cribas vibratorias

se hacen vibrar para expulsar partículas de la superficie de cribado para que puedan

volver a presentarse en la criba y transportar las partículas a lo largo de la criba. La

vibración también induce la estratificación del material de alimentación.

Generalmente, la separación gruesa (cribado con aperturas más grandes) se realiza utilizando

amplitudes (trazos) más grandes y frecuencias (velocidades) más bajas; mientras que para la separación fina (

aperturas pequeñas/finas), se prefieren amplitudes pequeñas y frecuencias altas.

La vibración debe ser suficiente para evitar que se peguen y se deslumbren. Sin embargo, una intensidad de vibración excesiva

(fuerza G de vibración) hará que las partículas reboten en la plataforma de la pantalla y

sean arrojadas tan lejos de la superficie que habrá muy pocas presentaciones efectivas en la

superficie de la pantalla. En general, se pueden utilizar tasas de vibración más altas con velocidades de alimentación más altas, ya que el

lecho de material más profundo tiene un efecto de "amortiguación" que inhibe el rebote de las partículas.

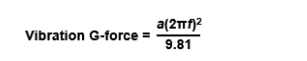

La intensidad de la vibración se puede caracterizar por la frecuencia de la vibración, f ciclos por segundo y

la amplitud, a metros. El término "carrera" se usa comúnmente y se refiere a la amplitud de pico a pico

, o 2a.

La intensidad de la vibración se define por la fuerza G de vibración como se indica a continuación:

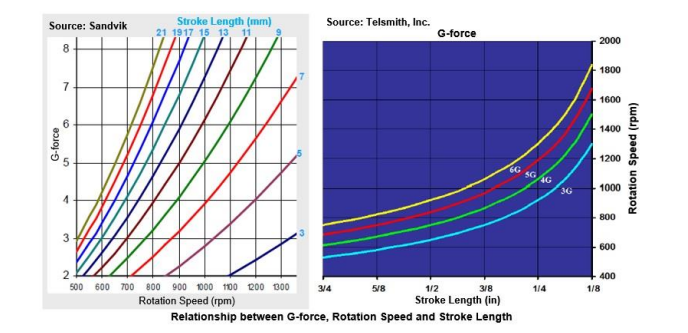

Se puede ver en la fórmula anterior que la frecuencia de vibración (velocidad de rotación) y la amplitud

(a) o la carrera (2a) afectan la fuerza G de vibración. Por lo tanto, la fuerza G de una criba vibratoria se puede

alterar/cambiar cambiando la velocidad y/o cambiando la amplitud de la criba vibratoria.

La frecuencia de vibración (f) se puede cambiar cambiando las poleas de las correas trapezoidales de la transmisión o

los parámetros del inversor. El cambio en la velocidad de rotación no tendrá ningún efecto en la amplitud (

longitud de la carrera). La amplitud se puede cambiar alterando (agregando o quitando) los contrapesos.

La figura de arriba muestra la relación entre la fuerza G, la velocidad de rotación (frecuencia de carrera) y

la longitud de la carrera.

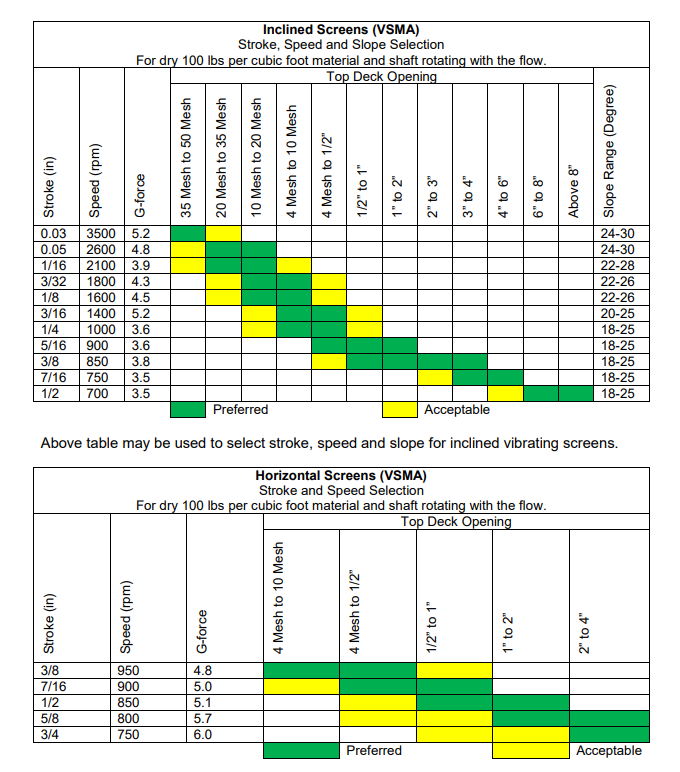

La velocidad y la carrera se seleccionan según la aplicación. Las cribas vibratorias suelen funcionar

con una fuerza G de vibración de entre 3G y 7G (de 3 a 7 veces la fuerza debida a

la aceleración gravitacional).

A continuación se muestran los niveles típicos de fuerza G según uno de los principales

fabricantes de cribas vibratorias.

La tabla anterior se puede utilizar para seleccionar la carrera y la velocidad de las cribas vibratorias horizontales.

Dado que un nivel alto de fuerza G genera mayor tensión, mayor desgaste y reducción de la vida útil del rodamiento, se

recomienda que la fuerza G se mantenga lo más pequeña posible. También reduce

los costos de energía.

llamanos :

correo electrónico : sales@vrvibratory.com red ipv6 compatible

red ipv6 compatible